Во второй части репортажа из Дании с фабрики Ortofon рассказ пойдет о специфике производства. Здесь важно понимать: Ortofon — это не сборочная фирма, что нередко видишь на других заводах. Процент того, что компания делает самостоятельно, очень существенен. Поэтому советую вам не только читать, но и тщательно рассматривать фотографии — на них можно многое увидеть.

Начало: Репортаж с фабрики Ortofon: технологии, материалы и немного истории (часть 1)

Основной офис и производство находятся в городке Наксков (Nakskov) на юге Дании. Весь штат сотрудников — чуть меньше ста человек. Именно здесь разрабатывают и производят головки звукоснимателей. А тонармы и кабели делают в Японии. Конечно, в составе головки много разных деталей, и часть из них — алмазные иглы (по собственным спецификациям), детали для корпусов и выходные разъемы — делают внешние компании. Это обычная практика, так как для полного цикла нужно задействовать слишком много технологических цепочек. Алмазные иглы и вовсе делают единичные производители и снабжают ими производителей головок по всему миру.

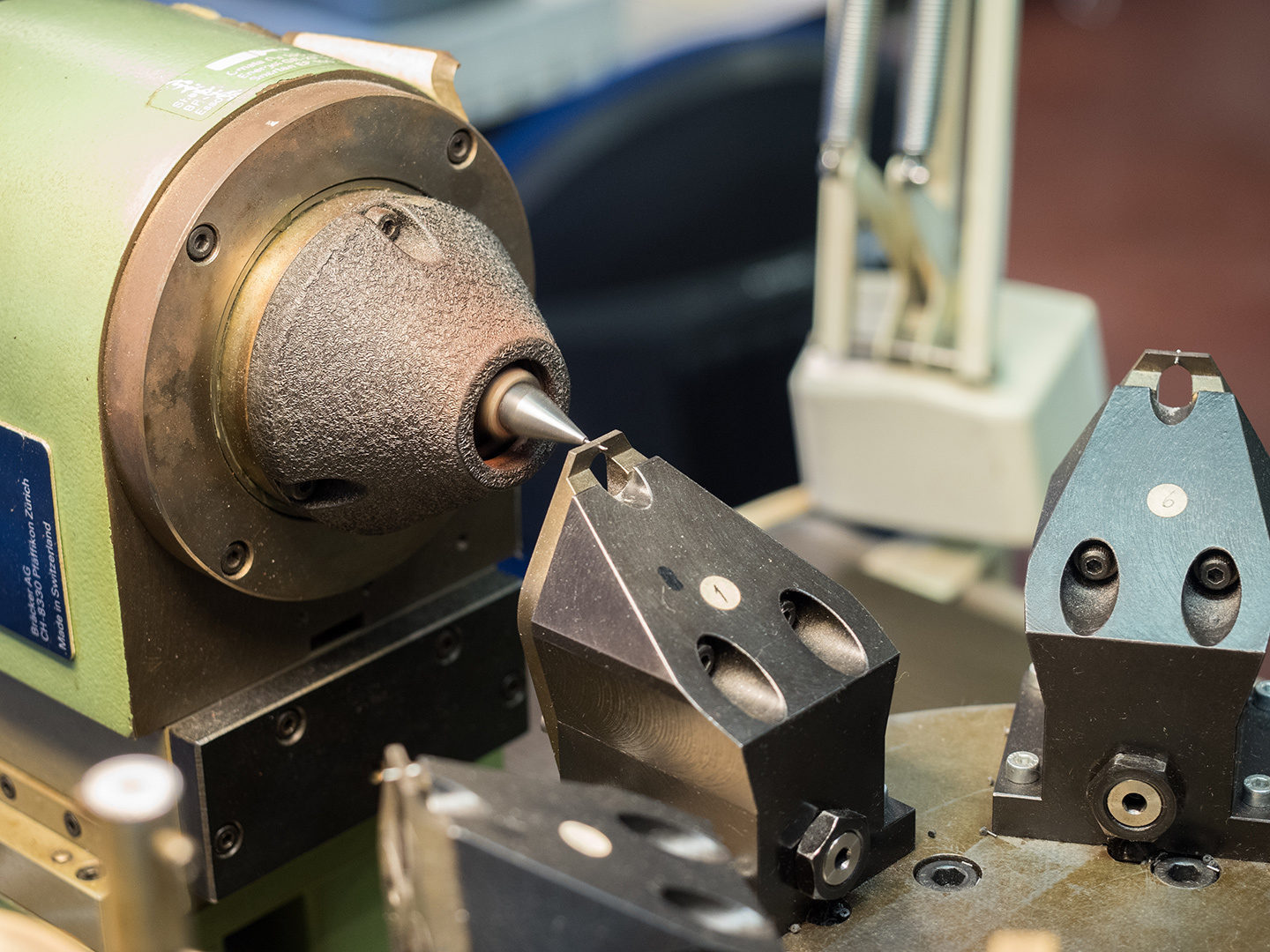

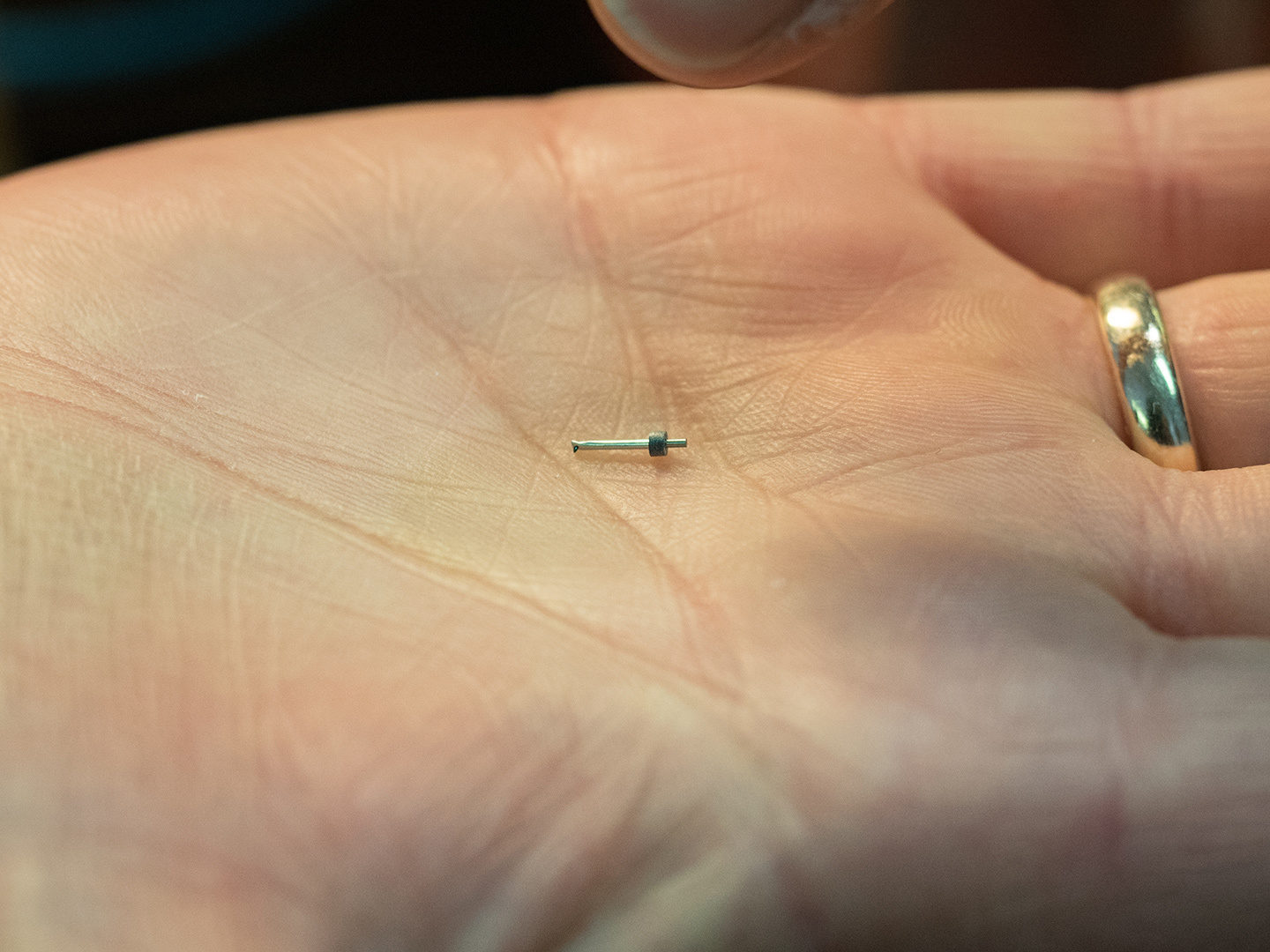

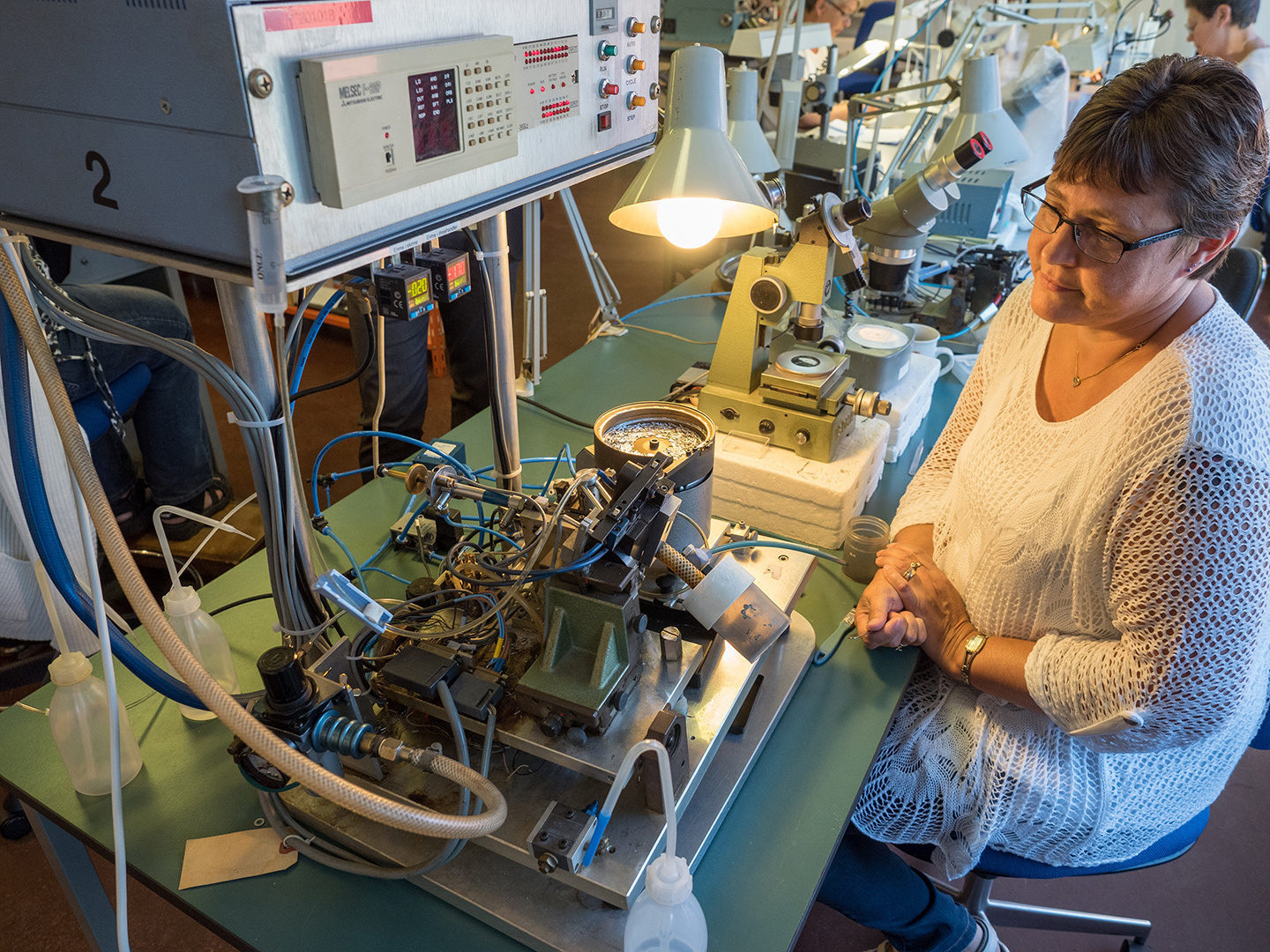

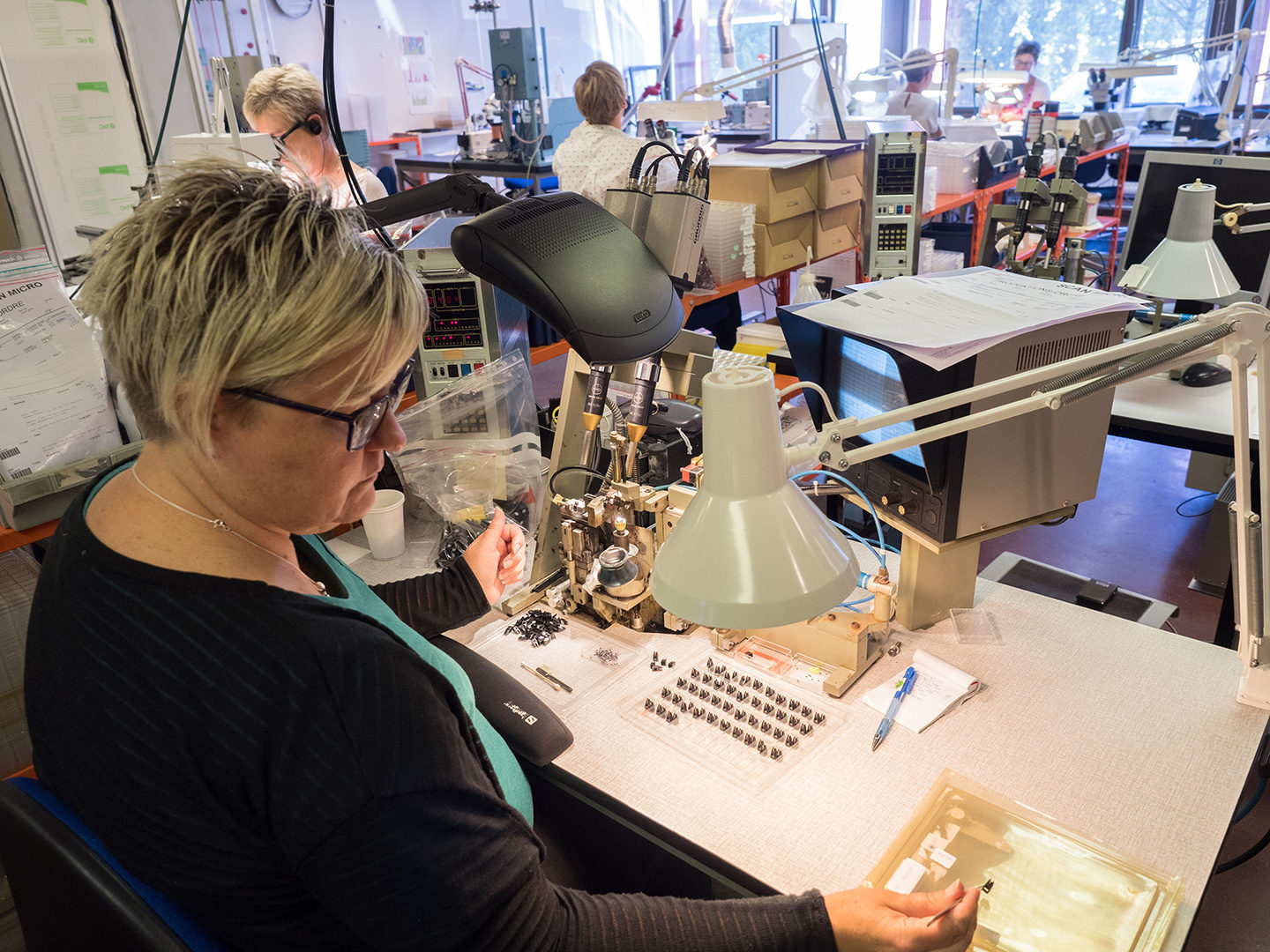

Однако самое важное — иглодержатели с иглой, катушки, установка магнитов и сборка — все это делают на заводе Ortofon. Демпферы и подобные им детали изготавливаются самостоятельно из материалов собственной разработки. Катушки тоже наматывают на заводе, формируют иглодержатели, устанавливают на них иглы. Дальше происходит сборка, проверка и упаковка.

Так как моделей в каталоге много, их производство построено по очереди в зависимости от того, что и в каких количествах требует рынок. Понятно, что невозможно делать 37 моделей сразу. Ortofon поставляет продукцию более чем в 60 стран и старается, чтобы никаких перебоев в поставках не было. Производственные цепочки построены таким образом, что для изготовления любой модели из каталога требуется пять рабочих дней. Все необходимое всегда должно быть в наличии — от комплектующих до упаковки. Пять дней даже на старшую серию MC-головок. MM-головки делаются еще быстрее — около трех дней.

В компании пристально следят за колебаниями глобального рынка, анализируют не только заказы и продажи, но и динамику реализации винила — доступную статистику по виниловому рынку в разных странах. Увы, не везде есть такая статистика: например, о России мы не знаем практически ничего. Тогда собираются косвенные показатели — хотя бы данные Discogs по вторичным продажам. Понятно, что это не так актуально, как заказы от дистрибьюторов, однако помогает строить долгосрочные прогнозы.

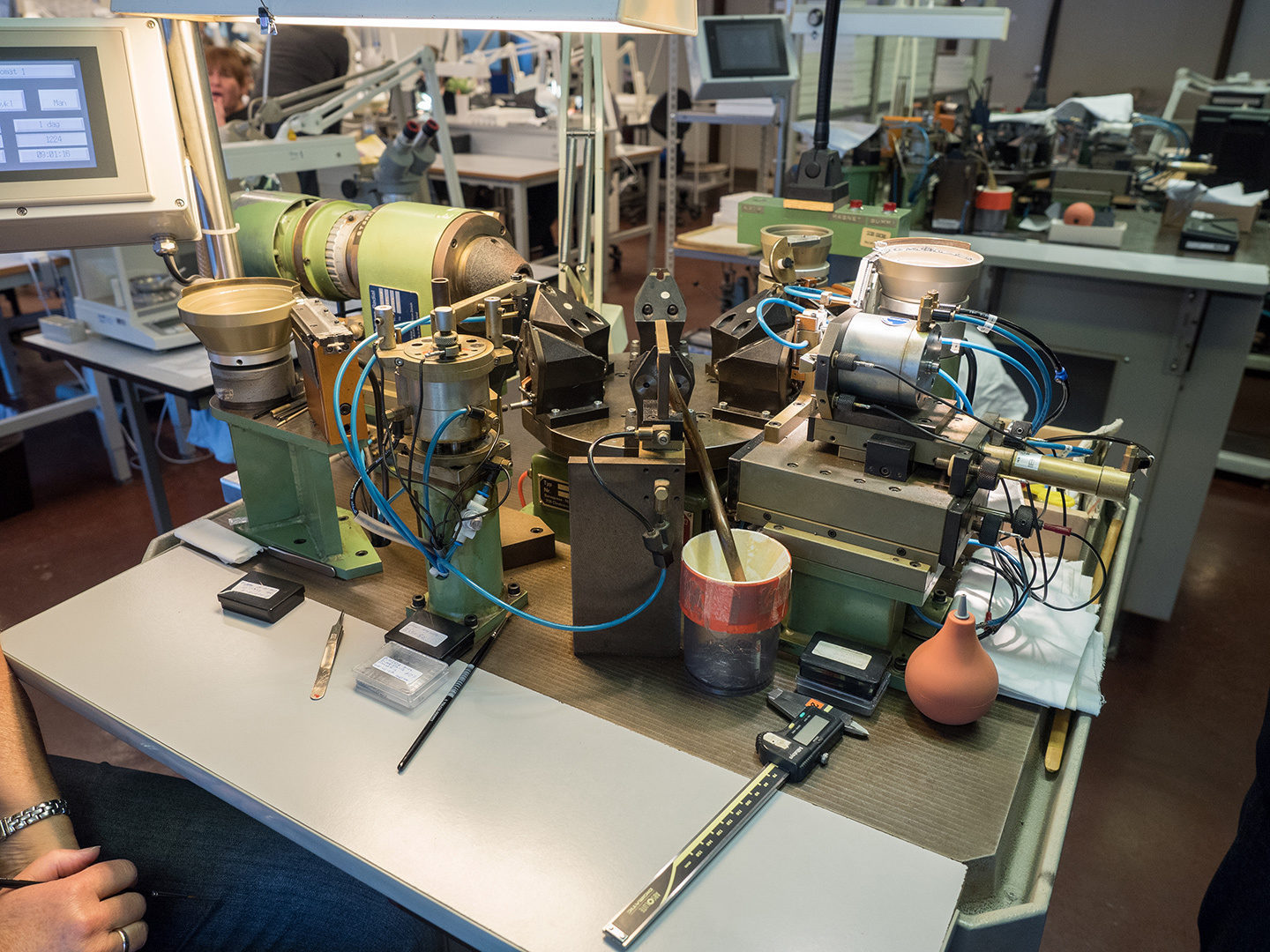

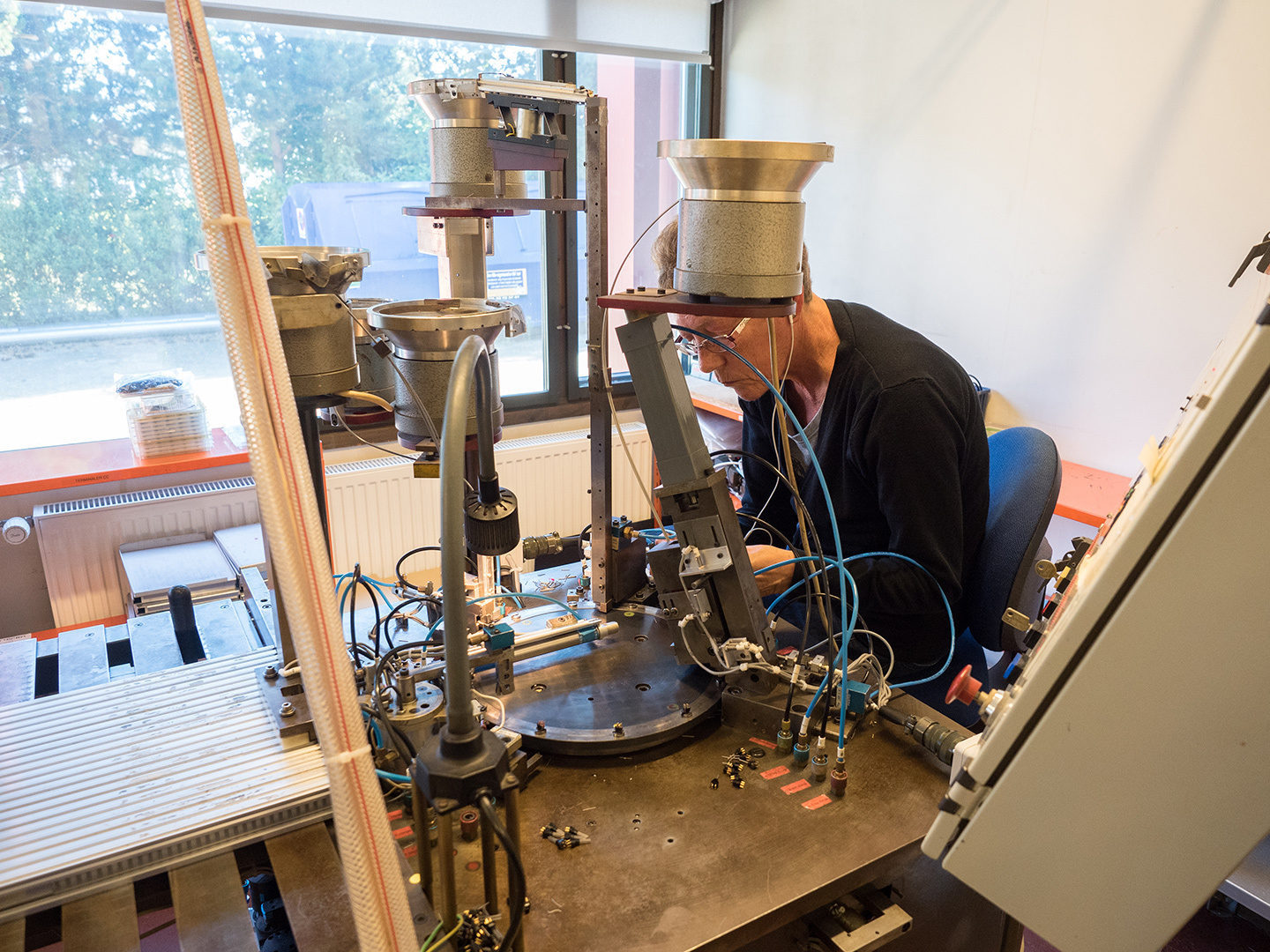

Производство головок требует необычных станков и механизмов, которые не купить и даже на заказ не так-то просто сделать. Поэтому доля оборудования на фабрике Ortofon — собственной разработки и частично собственного же изготовления. Механика требуется точная, а задачи — нестандартные. Для поддержания всего в должном порядке здесь работает не только штат технических специалистов, но есть даже отдельный цех с обычными станками, на которых производят детали для нестандартных станков. Вся эта техника доступна также и разработчикам, которые используют ее по необходимости, — от простых станков с ручным управлением до 3D-принтера.

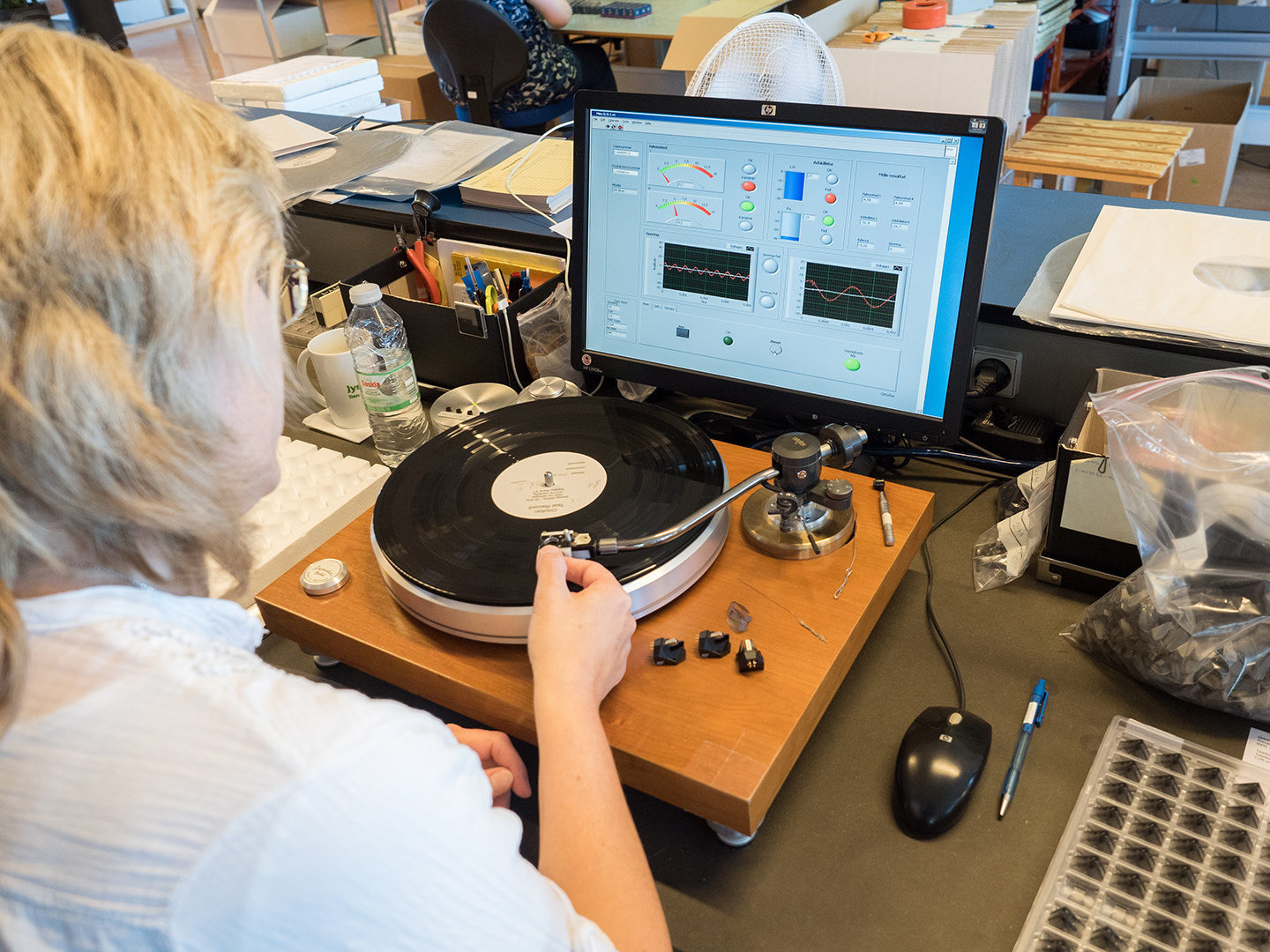

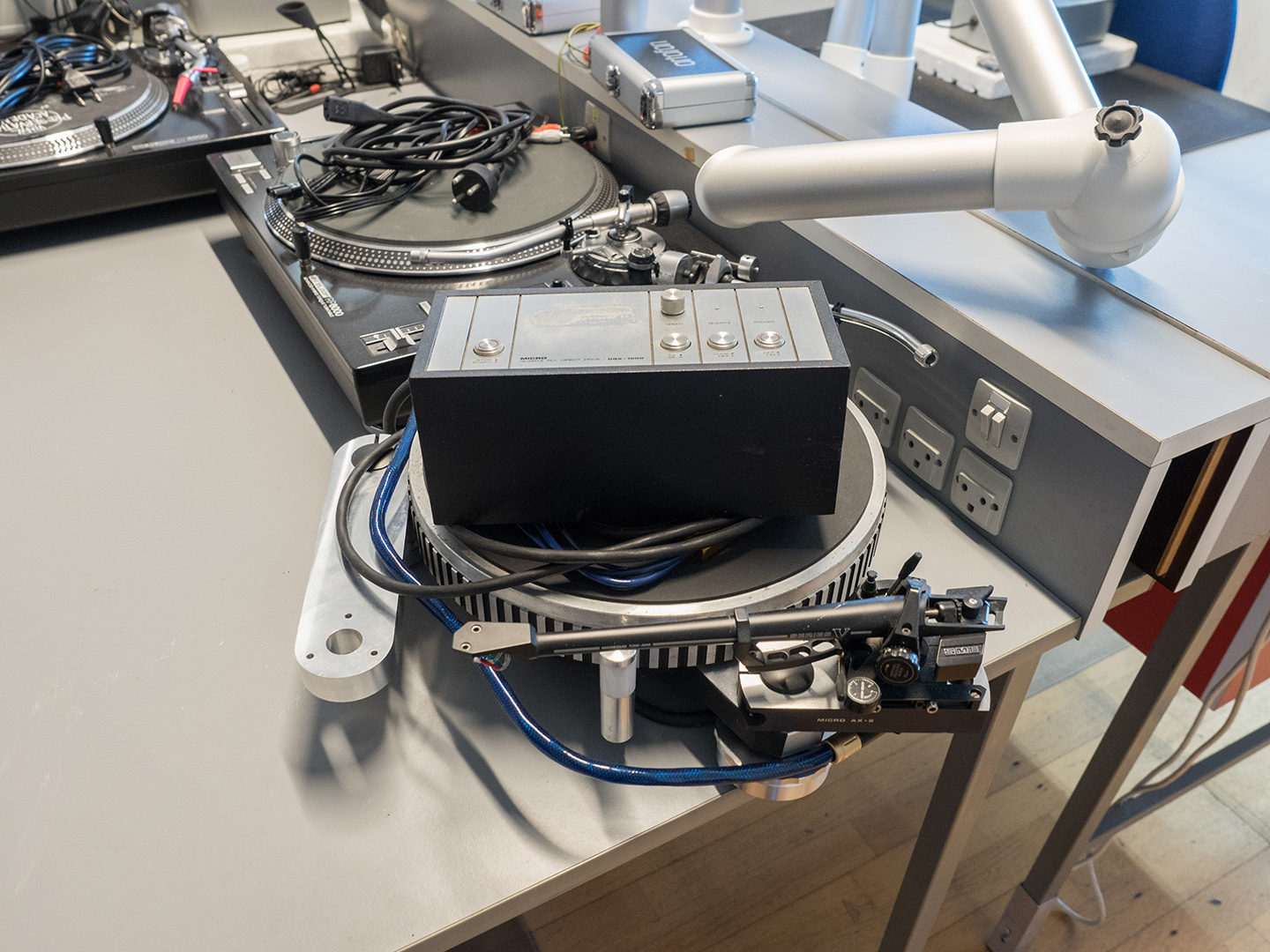

Мне показалось любопытным то, как построено тестирование головок в процессе разработки. На производстве есть все необходимое для проектирования, измерений и расчетов. А вот привычной тестовой системы для прослушивания нет. Проигрыватели, понятное дело, на фабрике встречаются, однако используют их не для прослушиваний, а для технического тестирования. Казалось бы, как же так?

Ответ простой: образцы разбирают по домам сами инженеры, после их одобрения прототипы раздают для прослушивания более широкому кругу технических специалистов и некоторым дилерам. Так что без внимательнейших прослушиваний, конечно, не обходится, но на начальном этапе разработчики отталкиваются от свойств материалов, математического моделирования и собственного опыта. А потом уже дело доходит до корректировок по итогам прослушиваний.

Новинки компания Ortofon выпускает относительно редко, впрочем, модельный ряд покрывает большинство запросов. Из последних продуктов в первую очередь советую обратить внимание на головку Ortofon Quintet Black S, сменившую модель Quintet Black. Индекс «S» в данном случае указывает на интересную особенность конструкции — иглодержатель головки изготовлен не из бора, а из сапфира. Это прекрасный материал, но производить такие держатели сложно и дорого. Сама по себе технология изготовления сапфировых, рубиновых или алмазных иглодержателей известна давно, и Ortofon уже применял ее ранее. Но в настоящее время такой иглодержатель большая редкость — они используются всего в нескольких моделях старшего ценового диапазона у нескольких производителей. Тем удивительней, что головка Quintet Black S стоит около 1000 Евро, что существенно дешевле аналогов.

Не менее интересна линейка Ortofon SPU #1 из двух головок с индексами E и S, обозначающими эллиптическую или сферическую заточку иглы соответственно. Это классические головки линейки SPU — низковыходные и низкоподатливые, MC-типа, собранные в шеллах из древесно-смоляного композита. Это самые доступные модели в серии, и тем не менее они обладают всеми признаками этой необычной и культовой линейки.

В 2018 году компания готовится отметить свое 100-летие и обещает выпустить нечто экстраординарное.

Отдельная история — взаимодействие датской и японской компаний, ведь в стране восходящего солнца зарегистрирована именно отдельная фирма Ortofon Japan Co., Ltd. Разделение выглядит следующим образом: головки всех линеек разрабатывают и производят в Дании, а в Японии делают повышающие трансформаторы, кабели и тонармы. И в этом разделении нет ничего удивительного. Японские производители сегодня лидируют в сегменте кабелей и проводников высокого качества, многие компании по всему миру заказывают у них конечную продукцию или исходные материалы. Свои тонармы, и это не секрет, Ortofon разрабатывает при участии Jelco — одного из старейших производителей тонармов. Отмечу, что Jelco производит собственные, хорошо известные аудиофилам, тонармы, однако для Ortofon они выпускают модели, отличающиеся и по конструкции, и по идеологии. Ни о какой перемаркировке речи не идет.

В каталоге японской компании, помимо датских головок, проводов и аксессуаров, представленных во всем мире, есть еще фонокорректоры, усилители и другая техника, которая поставляется не во все страны или вовсе продается только на внутреннем рынке. Так происходит потому, что компоненты производятся в очень небольших количествах, а требования к конструкции и сертификации в странах различаются, и дело не только в разном вольтаже. C точки зрения бизнеса все тоже непросто: у японской и датской компаний могут быть разные локальные дистрибюьторы.

Если говорить о философии разработки, то есть о систематическом подходе компании к тому, что она считает важным и второстепенным в продукте, Ortofon следует отнести к практикам. Инженеры предпочитают не рассматривать эзотерические концепции, а опираются на теории, обоснованные физикой и математикой. Это подтверждается и уже имеющимися продуктами, и тем, что компания придумывает сейчас. Разработчики хотят быть уверены в том, что и сегодня они делают что-то очень хорошее и качественное, но помнят — всегда есть возможность сделать лучше, придумать нечто новое и оригинальное.

Напоследок небольшое видео (англоязычное) об истории компании:

Начало: Репортаж с фабрики Ortofon: технологии, материалы и немного истории (часть 1)