Драматическое представление о борьбе творческого начала с вездесущей ленью, история о воплощении в жизнь идеи в качестве декораций.

Часть 1: Как я сделал диффузор Шрёдера или Маленькое сначала

1. О чем эта статья и как ее читать

1.1. Содержание

1. О чем эта статья и как ее читать

1.1 Содержание

1.2 Предисловие

1.3 Мотивы

2. Рождение идеи

3. Концепция диффузора

4. Проектирование диффузора

5. Производство

5.1. Угловая стыковка

5.2. Пазы

5.3. Кубические опоры

5.4. Универсальное крепление

5.5. Пайка

5.6. Покраска

5.7. Тестовые и окончательная сборки

6. Работа над ошибками

7. Фотографии хорошего качества

8. Куда двигаться дальше

1.2. Предисловие

Изначально задумывалось, что серия статей о DIY будет иметь больше мотивационный, нежели прикладной характер. В первой части выдержать такой акцент должным образом не удалось из-за слишком скрупулезного освещения деталей, а потому во второй части я решил пожертвовать изобилием технических подробностей. В статье также периодически буду приводить отсылки к первой части, (Как я сделал диффузор Шрёдера или Маленькое сначала).

Вторая же часть, как вы поняли по названию, коснется реализации новых идей. Новых как для вас в частности, так и для общества в целом. Если она вам понравится, то в третьей части поговорим о производственной кухне и поищем отличия между хобби и бизнесом. Темы всех трех частей имеют общий характер и применимы к любой области в жизни — надеюсь, что это позволит заинтересовать в прочтении тех, кому не интересна конкретная тематика акустики помещений.

1.3. Мотивы

Итак, идея — некоторое представление о чем бы то ни было. Новая идея — такое представление, о котором доколе известно не было. Заполучить такую идею хорошо, но куда важнее реализовать. Здесь есть три общих случая развития ситуации: забыта, не получилась, реализована.

При этом первый вариант является настоящей «черной дырой» — там пропадает практически все: своевременно не записанные и ускользнувшие от памяти идеи, утонувшие в торжестве нашей лени, павшие жертвой неверия в собственные силы и т.п.

В прошлом мы всей семьей часто ездили на отдых на природу. Одним из развлечений в этих поездках стал запуск воздушного змея, купленного где-то на скорую руку. Совладать с ним получалось не всегда, но сама затея по управлению куском ткани на палке нравилась. Смотря в очередной раз на газовый баллон, я задумался, почему сегодня никто не использует дирижабли? В отсутствии компьютерных технологий воздухоплавательные аппараты подобного типа были основным дозорным средством (в частности — воздушные шары). Сегодня ограничения беспилотных летательных аппаратов упираются в высоту и время полета из-за низкой емкости аккумуляторной батареи. Почему бы не снабдить квадрокоптер газовым баллоном, используя горячий воздух или газ для удержания высоты, а концепцию четырех пропеллеров оставив только для маневрирования? Задачи фотосъемки и логистики, начиная от картографирования и заканчивая доставкой, получили бы новый виток развития. Можно помечтать даже в сторону воздушного транспорта для внутригородского сообщения. По факту мной были сделаны расчеты объема шара, достаточного для достижения положительного эффекта от его использования, и куплена ткань, использующаяся для соответствующих целей. Лежат уже три года в коробке в кладовой. Забыта.

Второй, куда более редкий вариант реализации идеи по сравнению с первым — не получилась. По статистике от разных информационных источников, процент переживших начальный этап (самый сложный) стартапов составляет от оптимистичных 10% до пессимистичных 1% от общего количества. При этом речь идет только о тех проектах, которые так или иначе ищут финансирования. Если принять к учету те проекты, которые сами себе на уме, то картина получится еще более удручающей. Здесь оппонентами выступают стандартные рыночные условия, существовать в которых еще не находящемуся на плаву предприятию сложнее: нецелесообразность финансирования, плохая организация бизнес процессов, высокие пороги вхождения на рынок, нестабильная политическая ситуация в стране, отсутствие узнаваемого образа компании и т.д. Например, зарубежные площадки, в частности Amazon, запрещают регистрацию в качестве юридического лица, если мы указываем своей страной Россию. Не совсем правильно приравнивать успех бизнеса к успеху реализации идеи, ведь идея может и не выстрелить, а бизнес может пойти и другим путем. Но обычно деньги просят именно на реализацию идеи, а выбывают в первую очередь те, кто сделать этого не смог.

Реализована. Подавляющее большинство идей в этом статусе составляют те из них, которые принадлежат работодателям, оплачивающим рабочее время сотрудников. Популярна также продажа автором идеи за одноразовый платеж или периодическое вознаграждение, в последнем случае при условии ее соответствующей ценности и своевременной регистрации. Самое редкое событие — самостоятельная реализация. Путь этот тернист для среднестатистического обывателя морально-психологически (заставить себя действовать и не сломаться из-за неудач или рутинной составляющей), физически (работать столько времени за идею просто тяжело) и материально (стоимость проекта часто коррелирует с его амбициозностью и редко с возможностями).

Призываю всех войти в самую малочисленную категорию граждан в разрезе реализации новых идей! Кстати, есть хорошие новости :) Hi-Fi не та область, где существует такая монополия, как на рынке мобильной связи, например. Это скорее рынок продуктов питания, который имеет значительную зависимость от локальных и специфических особенностей. Киоск на первом этаже дома всегда найдет своего покупателя, который не пойдет стоять в очередь за хлебом в супермаркет напротив. Кроме того, кого-то интересуют фермерские продукты и свежая выпечка, а не «резиновый» батон в полиэтиленовой упаковке. Каждый может найти свое место под солнцем, и у меня есть одна история о таком поиске — начнем!

2. Рождение идеи

Время идет стирая аккуратно жизни грани,

За них уйдем мы все когда-то сами,

В летящий осенью с деревьев листопад.

Лет 15 назад я исписал тетрадь стихами, которую озаглавил «Рождение». Тогда я пытался идентифицировать этим названием свое начинание писать стихи (как у многих бывает) из обычного процесса (письма). Сейчас схожий момент — я уже умею делать деревянные коробки, но создавать на базе этого навыка буду принципиально новое изделие. Кстати, пессимистичные настроения мои с годами никуда не делись, хотя стиль претерпел изменения (очень люблю нечетное количество строф).

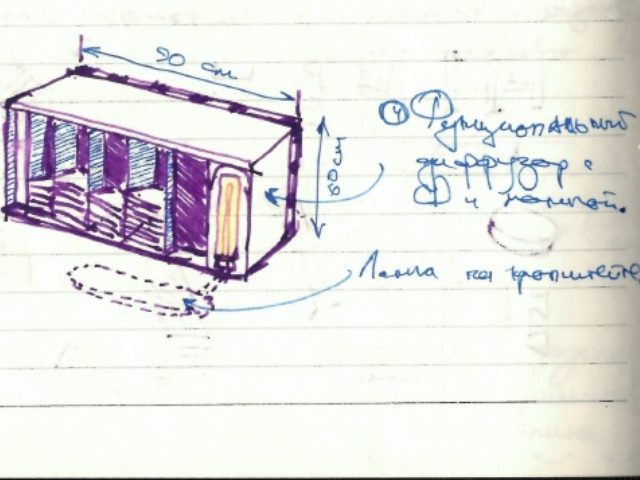

Итак, зароем обратно мой поэтический талант в землю и вернемся к теме статьи. Приемником моих мыслей обычно является ежедневник. Я веду его ежедневно в течение многих лет и туда попадает все — от расписания рабочих совещаний до мемуаров о важных жизненных событиях. В конце прошлого года даже начал переносить записи в электронный вид, т.к. они стали занимать уже неприлично много места. К слову о ежедневниках — я остановился на продукции Bruno Visconti, у них есть недатированные (для меня это важно, поскольку в день я могу исписать и 20 страниц) ежедневники на 272 страницы, с разделом под памятные даты, который я использую под содержание ежедневника. Собственно говоря, идея родилась с записи в ежедневнике, а точнее — очень скромной зарисовки:

По плану доведения акустики моей комнаты один из диффузоров должен был висеть прямо над моим рабочим столом. Я пытался найти что-то, за что можно было зацепиться, чтобы применять диффузор для бытовых целей. Понятно было одно: в его ячейки что-то можно складывать и это что-то должно быть небольшим. Но что и зачем было не совсем понятно. Единственным достойным вариантом после заката эпохи дискет мне казались компакт-диски. С одной стороны, они лежали у меня в тумбе в непосредственной близости к проигрывателю, с другой, их сортировка была удобна там только в пределах одного ряда, хотелось ее как-то оптимизировать, но при размещении их на открытой поверхности пугала необходимость постоянно протирать пыль. В общем, не было уверенности в необходимости такого применения. При этом как будто специально диффузор, рассчитанный на ширину 90 см, аккурат вмещал между ребрами диск.

И тут случился первый «приход» — диффузор должен был висеть над рабочим столом. А необходимым элементом рабочего стола, особенно при невозможности выделить для работы отдельный кабинет, является рабочее освещение. Я достаточно долго ходил по магазинам, пытаясь выбрать настольную лампу достаточной высоты, но так и не выбрал подходящего варианта. А тут диффузор, висящий над столом. Нет, я могу прикрепить рабочую лампу к диффузору, но почему бы мне не встроить рабочую лампу в диффузор? Одна из крайних лицевых панелей диффузора имеет нулевую глубину, а значит, разместить диски там точно не получится. Так почему бы мне тогда не занять это место рабочей лампой?

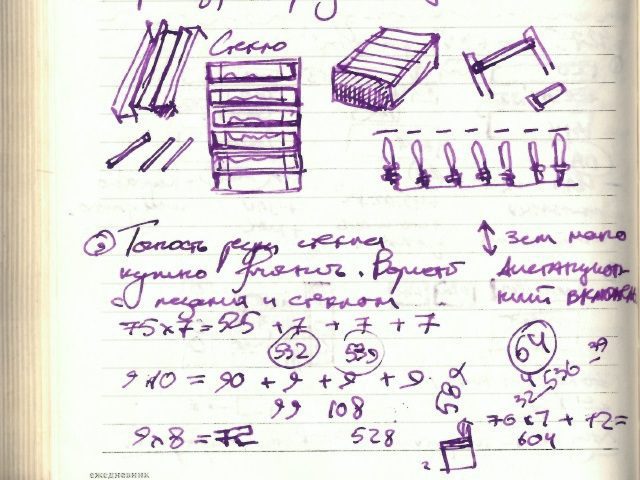

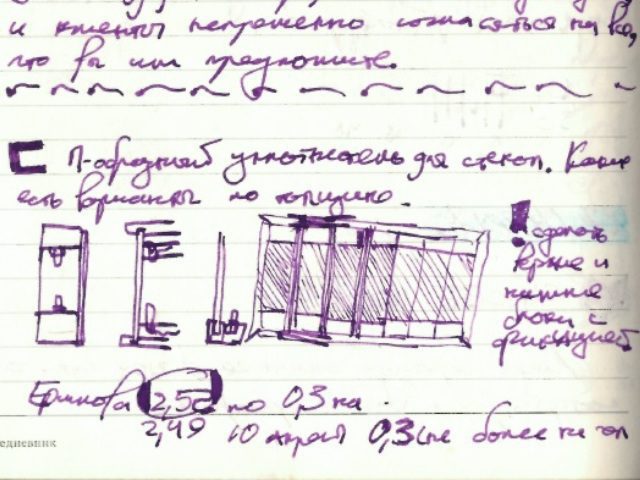

Такая идея бытового использования мне нравилась больше. Я мог купить любую подходящую по ширине рабочую лампу, избавить ее от настольного крепления и, оставив поворотные рычаги, закрепить на диффузоре. Разумеется, диски с лампой негативно повлияют на прямое предназначение диффузора — создавать диффузное звуковое поле. И меня это устраивало, но сама идея при этом не казалась окончательно сформированной. Я даже продумал способ реализации складирования дисков, рассмотрев варианты демонтажа направляющих с готовых лотков, изготовления собственных направляющих и фрезерования пазов в ребрах. Смущала эстетика крепления лампы к диффузору — вроде бы все получалось удобно, но в то же время некрасиво. Вот я вхожу в комнату, и на стене над рабочим столом висит деревянный диффузор — хорошо. Вот я перевожу взгляд на свои избранные диски, которые решил хранить для услады на виду, отлично! А потом смотрю правее на черный пластик, полукруглую отражающую поверхность и торчащую перед ней газоразрядную палку, представляющую собой рабочую лампу... не вид, а мечта. Ну и что делать с идеей, если сама она нравится, а ее реализация не очень? Я решил взять тайм-аут и дать ей настояться... а потом нещадно модернизировать ее.

Мне нужно освещение — вот ключевой момент, вокруг которого нужно думать. Значит, выкидываем диски, выкидываем рабочую лампу, уменьшаем диффузор до прежних 60 см и смотрим на все это еще раз. Если интегрировать большой светильник не получается, нужно интегрировать маленький. Среди готовой продукции такой ассортимент представляют собой или споты, или подсветки для гардеробов. Если в диффузоре одна лицевая панель заподлицо, то остальные шесть утоплены, а значит, на внутренней стороне боковой стенки перед лицевыми панелями найдется место для размещения. Оттуда они будут светить сверху вниз на рабочий стол.

Теперь нужно было решить, что именно из светильников все-таки выбрать и как установить. Проблем возникло сразу много, например, как подключить светильник, установленный на боковой стенке к электричеству? Наращивать толщину с одной стороны ради этого не хотелось, а сделать скрытую прокладку кабеля в МДФ толщиной 10 мм виделось слабо реализуемой затеей. Я бы скорее всего успешно разобрался бы с этим, но в итоге эта реализация была тоже отвергнута, причем совершенно по другой причине, и снова эстетической. Если лицевых панелей в диффузоре семь, как вообще можно обрести внутренний покой, смотря на подсветку у шести из них? Все забыли, тайм-аут.

Почему я пытаюсь разместить освещение вне, а не внутри диффузора. Вот точка, ставшая финальной. Разместив подсветку за лицевыми панелями, я задействую их все, а проблемы, связанные со скрытой прокладкой кабелей, сразу уйдут, ведь они окажутся уже внутри диффузора. И сразу контрольный выстрел — разумеется, что МДФ не прозрачный материал, но ведь никто не мешает мне использовать вместо него стекло, которое ко всему прочему еще и куда эффективнее отражает звук, чем пиломатериалы! Это же 1+1=3. Вместо того, чтобы быть предметом интерьера исключительно узкой направленности, диффузор становится вместе с тем функциональным элементом (осветительным прибором), улучшая при этом свои изначальные характеристики. Что касается последнего, думаю, необходимо дать комментарий.

Мы все привыкли к мнению, что стекло для звука плохо. Это действительно так, но только с той оговоркой, когда речь идет о его непреднамеренном бытовом присутствии (полки в шкафах, зеркала в площадках первых отражений, посуда на полках, и т.д.). В работе специально созданной акустической конструкции материал определяет соотношение поглощенного/отраженного звука, и при рассеивании звука нужно стремится к показателям 0/100% (при поглощении, наоборот, к 100/0%). Даже обычное стекло имеет плотность 2500 кг/м³, в то время как плотность МДФ редко превышает 800 кг/м³, а плотность фанеры еще несколько ниже (у березовой около 750 кг/м³, из хвойных пород до 500 кг/м³). Стоит ли говорить о том, насколько более эффективным материалом является стекло, и о том, что никакие проблемы в виде дополнительной массы и хрупкости материала не смогут встать на пути его применения. Переходим к реализации.

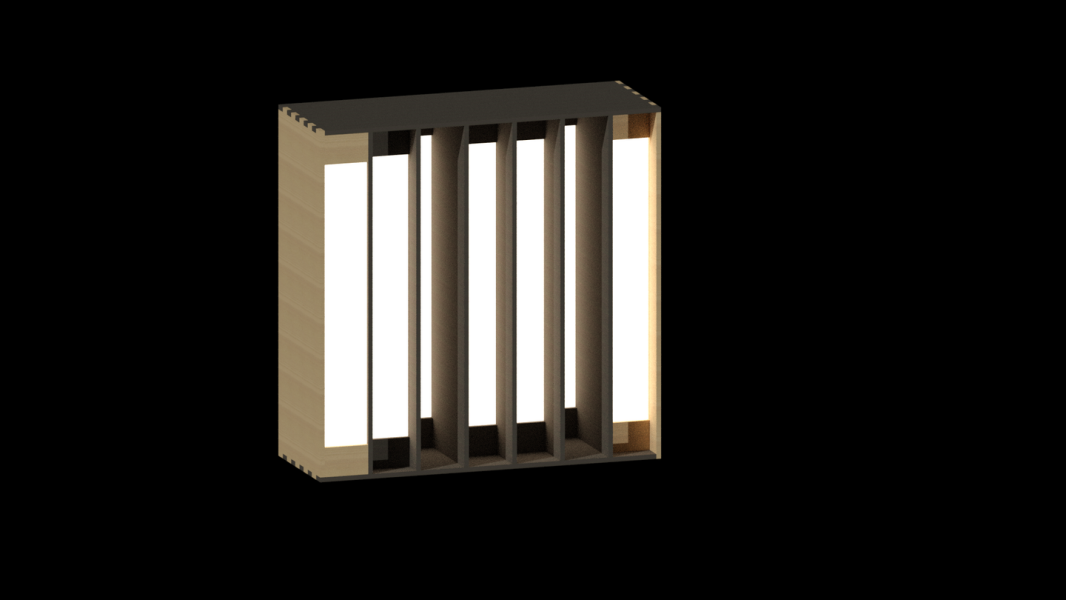

3. Концепция

В момент, когда идея окончательно сформирована, нужно выразить ее концептуально. Известно: изделие будет диффузором-лампой, осветительные элементы будут располагаться внутри, лицевые панели будут изготовлены из стекла. Неизвестно: все остальное. Отличные условия для творческого выхода моего конструкторского гения, никаких рамок или ограничений.

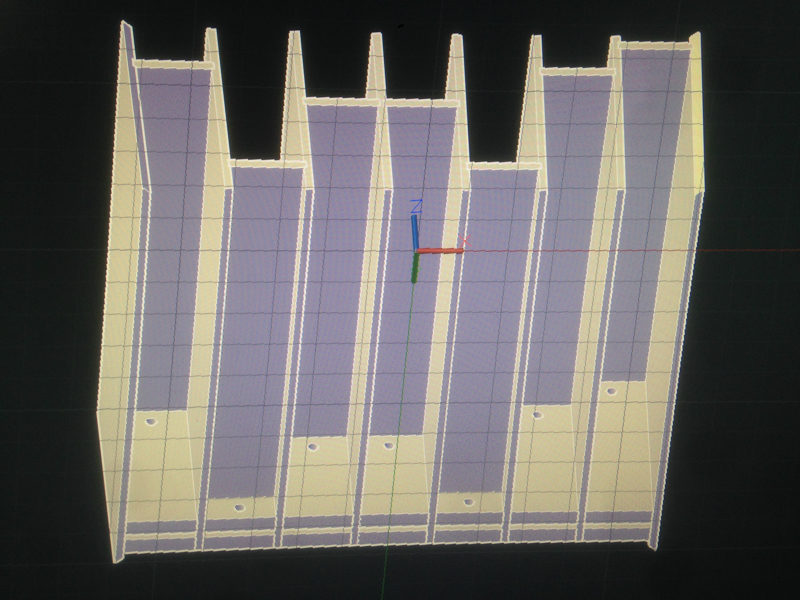

При создании новой модели хотелось также избавиться от ключевых недостатков предыдущей. Одним из них было отсутствие фиксации боковых стенок, для этого их крепление в этот раз было решено сделать через «прямой открытый шип» на торцах. Другим недостатком была проблема соблюдения общей геометрии изделия, которую ничто не фиксировало. Здесь также было решено прибегнуть к помощи пазов.

Итак, четыре боковых стенки соединяются между собой «прямым открытым шипом». Ребра диффузора входят в сделанные в боковых стенках пазы. Между ребрами и между ребрами и боковыми стенками сверху и снизу размещаются кубические опоры. Между кубическими опорами размещаются стекла, а сразу за стеклами на кубических опорах размещаются элементы освещения. Можно проектировать.

4. Проектирование

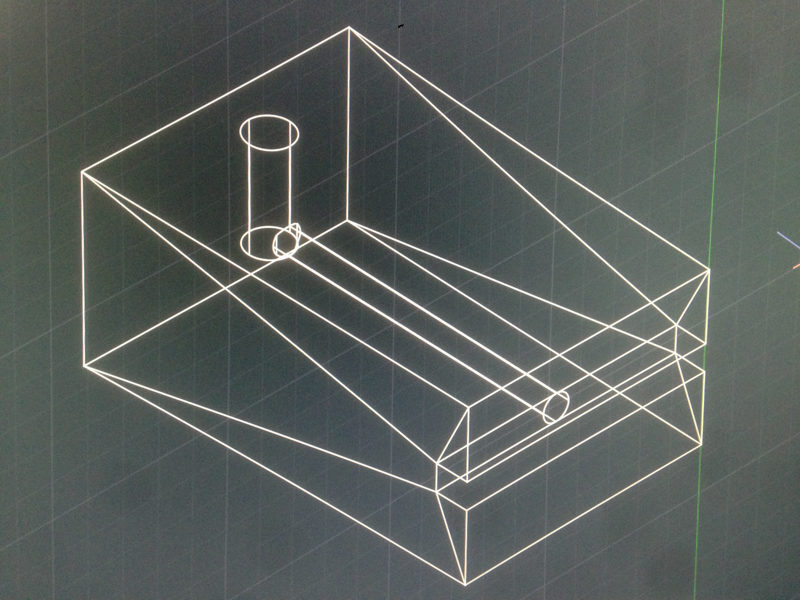

При размещении элементов освещения на каждой кубической опоре будет порядочное количество проводов. Хотелось бы, чтобы они выглядели аккуратно, а для этого необходимо осуществить скрытую прокладку кабелей.

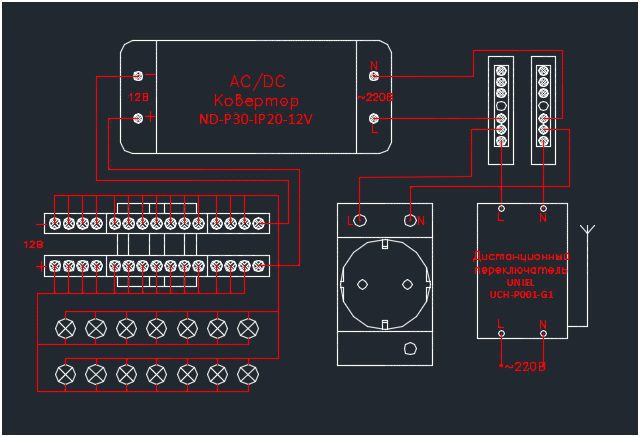

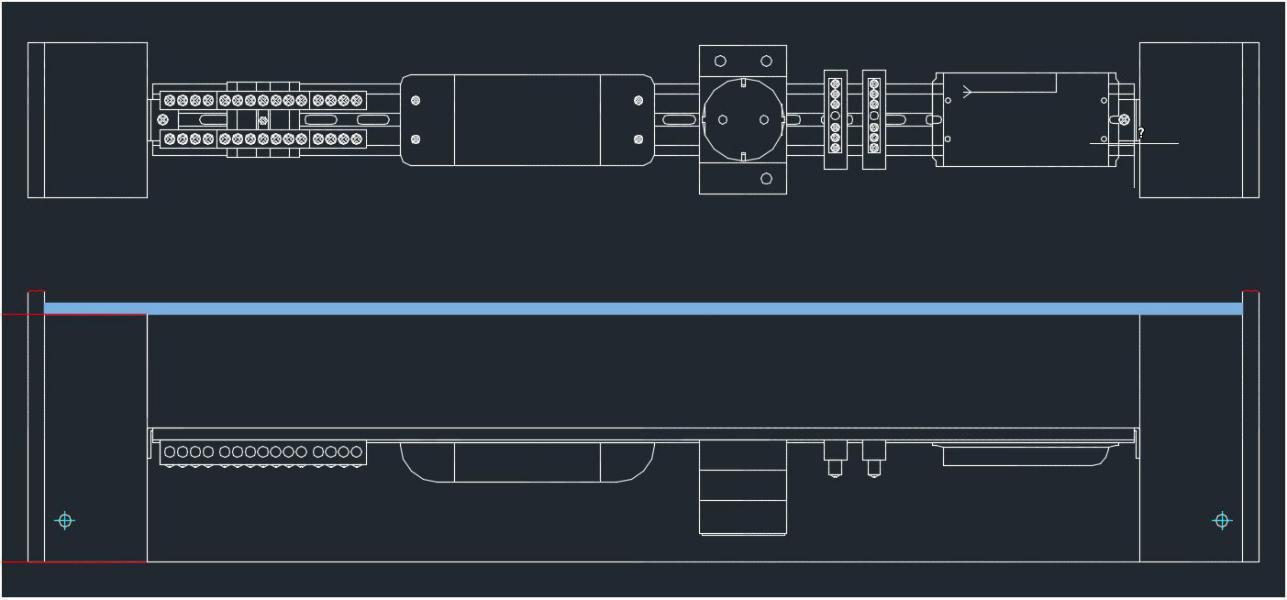

Прокладка будет осуществляться посредством отверстий внутри кубических опор. Кабели будут стягиваться к центру и там заводиться на шину. В каждой из кубических опор необходимо будет реализовать нижеприведенную схему:

В качестве элементов освещения будет использоваться светодиодная лента, поэтому по электрической части понадобятся: конвертор напряжения, шины для подключения светодиодной ленты, дистанционный выключатель. Меня, кстати, удивляет практически полное отсутствие на рынке решений по беспроводному управлению элементами освещения. После просмотра фильма я, например, всегда испытываю неудобства. Титры идут на черном фоне (проектор не дает практически никакого освещения помещения в такой ситуации), а для включения света нужно преодолеть большую часть комнаты (по пути обычно всегда находится хотя бы одна табуретка с подносом той или иной степени коварности). Поэтому решение использовать дистанционный выключатель созрело сразу, так я от реализации своей идеи смогу получить дополнительную практическую пользу.

Разместить всю электрику нужно будет в пределах одной ячейки, а значит, основной ограничитель — это ее ширина. В таком случае необходимо воспользоваться DIN рейкой на всю высоту устройства и расположить всю электрику вдоль нее.

Розетка оказалась здесь из тех соображений, что внутри диффузора-лампы останется достаточное количество места, чтобы разметить в нем какую-нибудь другую технику, которой не надо быть на виду. Например, точку доступа Wi-Fi.

5. Производство

В этот раз не буду останавливаться на всем производстве, концентрируясь только на новых элементах и общей сборке изделия. Надеюсь, что мой опыт будет полезен, и в свою очередь буду рад любым комментариям по процессу изготовления.

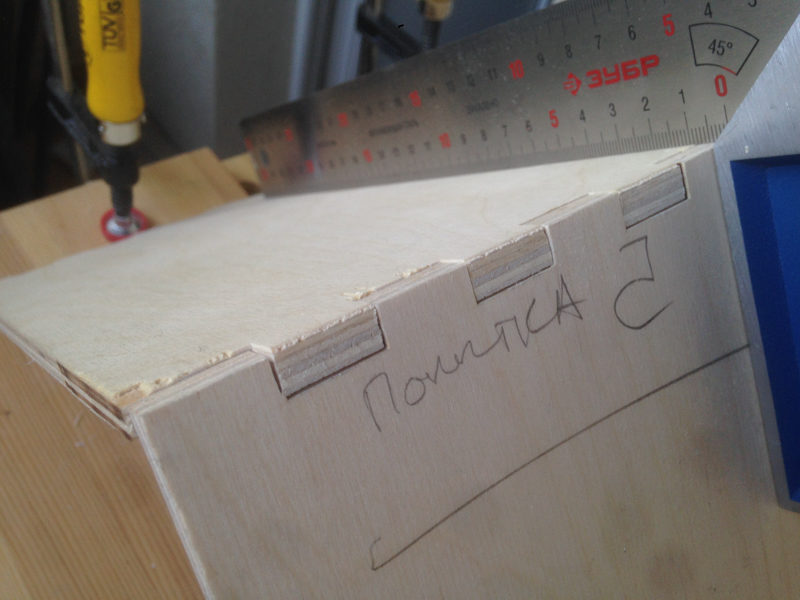

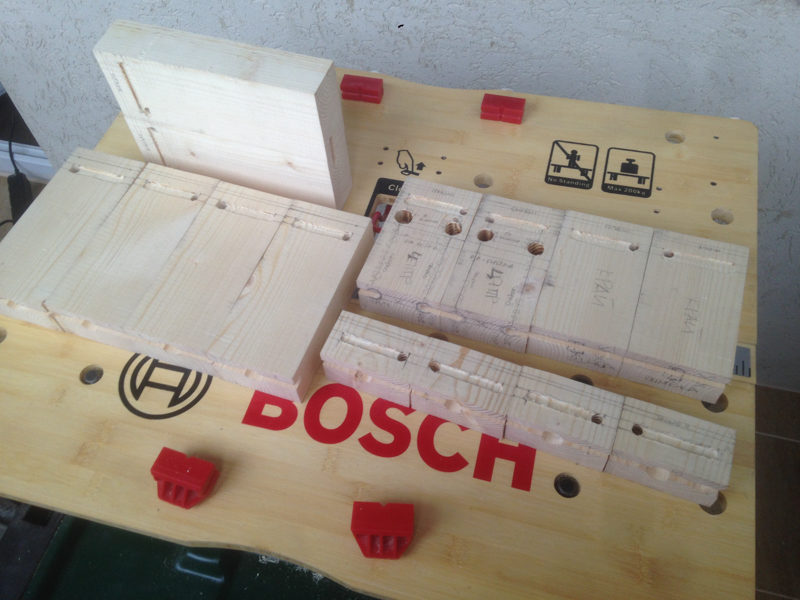

5.1. Угловая стыковка

Итак, крепление боковых стенок «прямым открытым шипом». Прежде чем портить заготовку под боковую стенку, необходимо было потренироваться, чтобы набить пару шишек. Для изготовления соединения использовал лобзик и фрезер. Размечаем карандашом тестовую деталь и делаем пропилы лобзиком на глубину соединения.

Следующим шагом выбираем фрезером участки, размеченные «крестиком», оставляя размеченные «галочкой». Соединяем под прямым углом и смотрим на получившийся результат.

Очевидный недостаток — неполная глубина захода шипов в пазы из-за радиуса фрезы. Размечаем новую тестовую деталь, делаем пропилы лобзиком, но выборку фрезером делаем перпендикулярно детали (в первой попытке делалась в плоскости детали). Заодно ускоряем процесс тем, что теперь работаем фрезером одновременно по обеим тестовым деталям (при желании можно увеличить количество деталей).

Снова проводим стыковку и оценку. Результат стал лучше, но появилась новая напасть. Фреза при выходе с обратной стороны вырывает волокна дерева, и линия реза получается покусанной. Значит, нужно или делать операцию без выхода, или найти другое решение проблемы.

Такое решение нашлось, но еще пару тестовых деталей ради него я решил не делать и взялся сразу за заготовки под боковые стенки. Без спешки, насколько возможно точно, от руки делаем разметку карандашом.

Берем стамеску и с небольшим нажимом делаем канавки параллельно торцу детали напротив крестиков на всех заготовках под боковые стенки. Удобно использовать стамеску в размер длины шипа/паза. Стамеска шириной 18 мм подошла под разметку 20 мм практически идеально.

Аккуратно выпиливаем углубления. Пилка имеет ненулевой размер и лучше заранее выбрать, с какой стороны относительно разметки ее ориентировать. У меня ширина пилки находится внутри ячейки с «крестиком», т.е. разметка оказывается справа или слева от пилки, а не посередине.

Выбираем все ячейки размеченные «крестиком» фрезером. Как и ожидалось, сорванные волокна при выходе фрезы больше не появляются.

Вооружаемся канцелярским ножом и просматриваем пазы, устраняя мелкие дефекты геометрии или оставшийся после фрезера мусор в виде заусенцев.

Соединяем боковые стенки и проверяем стыки под прямым углом. Детали пока сильно не стягиваем, нам их еще не раз разбирать-собирать придется. Возможно, получившийся результат далек от идеала, но точно подходит под определение удовлетворительный (небольшие выступы уйдут при финальной стяжке боковых стенок).

С угловыми соединениями на этом все, но столярные работы по боковым стенкам еще не закончены. Чтобы закончить их, нам необходимо сделать еще немного пазов.

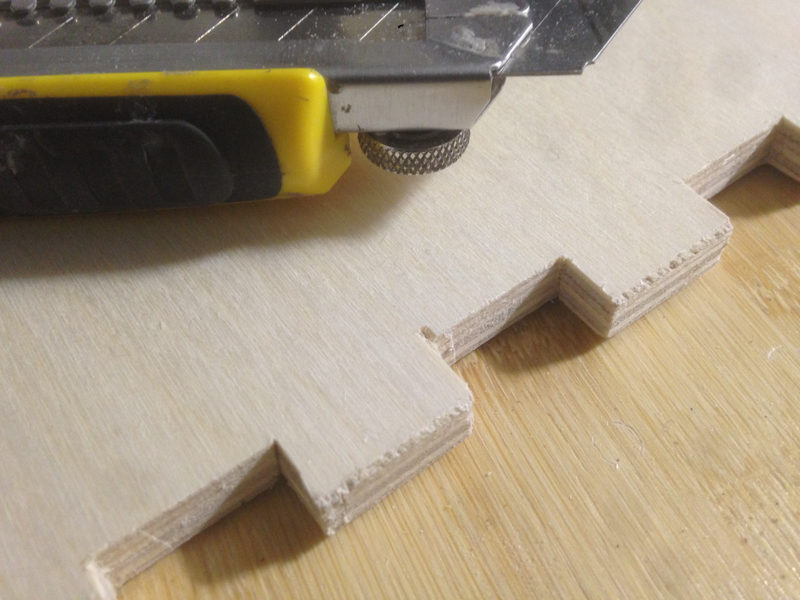

5.2. Пазы

Поскольку изделие было решено изготавливать по концепции «шип-паз», то во всех деталях корпуса, за исключением задней крышки, присутствуют эти самые пазы. Изготавливаются они очень просто: измеряем расстояние от края платформы фрезера до края фрезы и устанавливаем направляющую линейку на этом расстоянии от края будущего паза (если измеряем от центра, то устанавливаем от центра — здесь важно не ошибиться). Выставляем глубину фрезерования, включаем фрезер, проводим им слева направо — готово.

Я так и не понял после изготовления всех деталей, почему в некоторых случаях остается огромное количество висящих волокон, а в некоторых рез чистый — наверное, это связано с ориентацией волокон и/или качеством фанеры (если дело было бы в тупой фрезе, то эффект проявлялся бы всегда). В любом случае выбора нет, берем губку для шлифовки и без лишних усилий несколько раз протираем паз, после чего он становится чистым.

Сделав пазы в двух из четырех боковых стенок и взглянув на них, я подумал о цене ошибки. Найти материал, купить его, доставить до дома, разметить заготовки, выпилить заготовки, обработать рез, разметить угловые стыки, сделать стыки (выпил и фрезеровка), обработать рез, разметить пазы, выбрать пазы, обработать рез. Одна ошибка — и результат долгого труда придется отправить в помойку. Не торопиться и делать обстоятельно — вот к чему я пришел в итоге своих размышлений.

Делаем продольные пазы в двух оставшихся боковых стенках и шести перегородках (с обеих сторон) для крепления стекол. Процедура полностью аналогична ранее описанной.

Дополнительно с помощью канцелярского ножа вырезаем небольшую фаску на торцах шести перегородок (тех торцах, которые будут входить в паз). Как правило, фанера редко имеет высокую точность по толщине, а также имеет свойство набирать влагу. Если мы не хотим ломать детали, впихивая их друг в друга, без этой процедуры не обойтись. Предварительно я, конечно, убедился в этом на практике, сделав несколько соединений перегородок без фаски с боковыми стенками и приведя их тем самым в непотребный вид.

На этом столярное производство плоских деталей завершено, и они готовы к покраске. Красить удобнее все за раз, чтобы не связываться лишний раз со смежными процедурами, поэтому доделываем сначала остальные детали.

5.3. Кубические опоры

Кубические опоры — основной конструктивный элемент изделия: в них фиксируется стекло, через них проходит проводка, на них располагаются элементы освещения, они распределяют нагрузку, на них изделие крепится к стене. Предварительно выпиливаем по размерам заготовки под кубические опоры. Когда это сделано, надежно фиксируем их в одной плоскости.

Размечаем пазы для прохождения проводки и размещения кабельных стяжек. Можно выполнять эту операцию по одной детали, но делать скопом получается быстрее (продольный паз находится на одном расстоянии и делается за один проход).

Выбираем фрезером размеченные участки. Правильнее было бы углубление под кабельную стяжку сделать фрезой большего диаметра или сверлом Форстнера, но я в этот раз решил пойти по пути наименьшего сопротивления. В конце концов, кроме того, что все это будет располагаться за задней крышкой, точность в конкретном случае влияет только на эстетическую составляющую.

Повторяем вышеприведенные операции со всеми заготовками под кубические опоры. При этом, помимо работы с торца, требуется также выбрать пазы в верхней части детали, где будет крепиться элемент освещения. Там же делаем рядом с пазами углубления для прокладки кабеля.

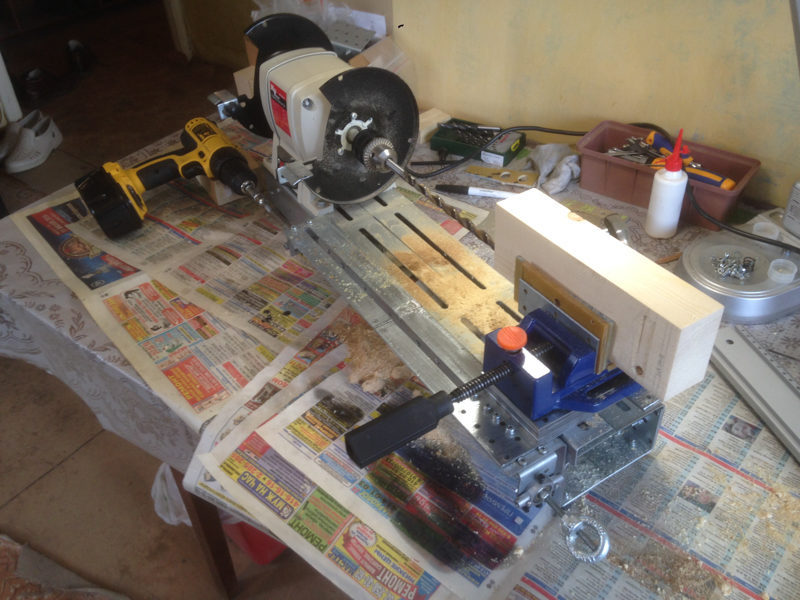

Есть в изготовлении кубических опор некоторое противоречие. Все продемонстрированные работы по сути своей делаются для скрытой трассировки кабеля. С другой стороны, рассматривая вопрос в этой плоскости, непонятно, почему я экономлю время на изготовлении красивого круглого углубления под кабельную стяжку, выбирая подобие круга фрезой. Просто аккуратность не во всем нужна и даже вредна для проверки идеи, а скрытая трассировка кабеля — часть концепта. Итак, следующая операция это звезда в изготовлении кубических опор — для решения задачи сверления отверстия на глубину 20 см был использован самодельный станок, состоящий из: точильного станка с патроном для дрели и длинным сверлом, направляющих и платформы с установленными на нее тисками, шуруповерта, управляющего механизмом подачи. Так уж вышло, что ничего проще придумать не удалось.

Домашнее видео для любителей подглядеть, как это было на самом деле:

Аналогичным образом производилось сверление перпендикулярных отверстий для размещения стягивающей изделие шпильки. Подробнее про этот конструктивный элемент можно узнать из предыдущей статьи.

Последняя операция — это фрезеровка пазов под стекла, после ее выполнения кубические опоры готовы для покраски. Точнее, готовы все, кроме четырех крайних кубических опор, которые связаны с монтажом изделия на стену.

5.4. Универсальное крепление

Универсальное крепление претерпело изменения, обретя новый функционал, но став сложнее в изготовлении. Если в прошлый раз удалось воспользоваться мебельной петлей, то для новых вызовов готового решения не нашлось. Берем стальной лист и режем его по заданным размерам, после чего сверлим целую плеяду отверстий разного диаметра.

Проводим зенковку крепежных отверстий для возможности использования саморезов по дереву с косой шляпкой. В среднее отверстие загоняем резьбовую клепку и фиксируем ее в нем, большое отверстие оставляем как есть. Получившиеся детали в количестве четырех штук примеряем к крайним кубическим опорам изделия и размечаем для финальной доработки.

Выбираем пазы под большими отверстиями для крепления на стену (в это углубление будет попадать шляпка крепежного элемента), а также рассверливаем каналы под саморезы, чтобы они не инициировали трещину в брусе (сверлим вдоль волокон, и эта ситуация достаточно вероятна).

Вот теперь точно все кубические опоры готовы для покраски. Резьбовые заклепки, как вы правильно догадались, нужны для крепления задней крышки — теперь она будет съемной.

5.5. Пайка

Ввязываться глубоко в электрику не хотелось, поэтому все возможные к приобретению элементы я выбрал из ассортимента готовой продукции, однако совсем без пайки обойтись не удалось.

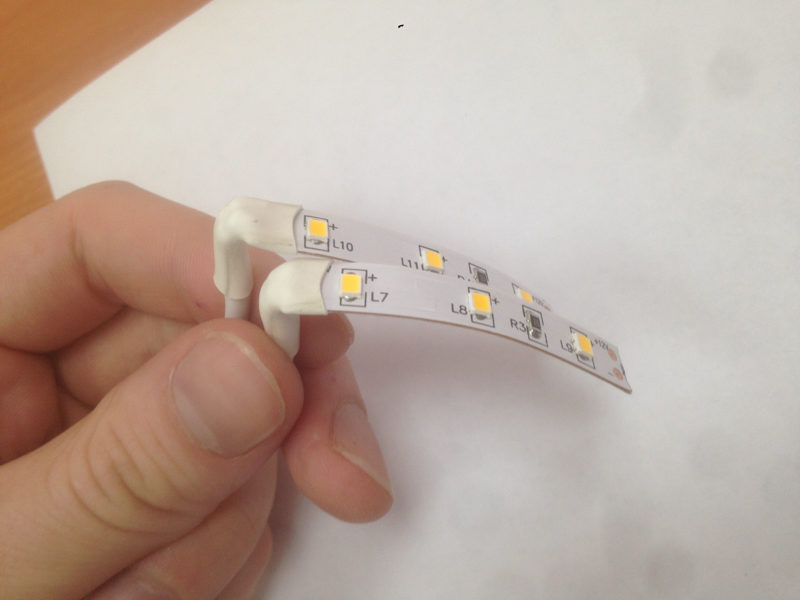

Выбираем светодиодную ленту с отрезками по пять сантиметров, нарезаем их, припаиваем к контактам провод и фиксируем термоусадкой (с целью защиты от механических повреждений при установке на кубические опоры). Стоит отметить, что светодиодные ленты бывают разные и на кратности отрезков стоит заострить особое внимание. Я столкнулся с тем, что картинки и описания могут не соответствовать друг другу в действительности даже на сайтах производителей. Приходилось уже сдавать, поэтому лучший способ убедиться в том, что это светодиодная лента обладает необходимой характеристикой (в нашем случае эта одна из ключевых) — сделать это лично в магазине. Помимо этого, я старался выбрать наименее мощную ленту с максимально разнесенными светодиодами, чтобы освещение не получилось ярким и точечным.

5.6. Покраска

В попытке улучшить качество отделки в этот раз я принял решение провести тестовую покраску. Берем боковые стенки, оставшиеся после проверки угловых соединений «прямым открытым шипом», и наносим на них краску. На фотографии ниже представлена покраска кистью в три слоя слева и два слоя справа для верхней детали и валиком в два слоя слева и один слой справа для нижней детали. Сравнив результат с цветом ламината в комнате, где предполагалось установить изделие, недолго посомневавшись, я выбрал покраску в три слоя. В итоге получилось слишком темно.

Поверхности элементов, которые не будут видны снаружи, красим в один слой.

Все, что будет доступно взгляду, красим в три слоя.

На одной из фотографий в предыдущей части было ретушированное изображение с лакокрасочными материалами, содержащее одно неизвестное. Это неизвестное — флуоресцентная светоотражающая эмаль.

Заклеиваем малярным скотчем окрашенные в коричневый цвет участки и распыляем из баллончика эмаль. Объема одного баллончика мне хватило аккурат на все детали изделия, требующие покраски.

Суть применения эмали в том, чтобы окружающие светодиодную ленту поверхности поглощали как можно меньше света, а также не искажали цвет. Основную часть освещения составит именно свет, отраженный от поверхности.

Теперь, когда все детали изготовлены и покрашены, можно приступать к сборке.

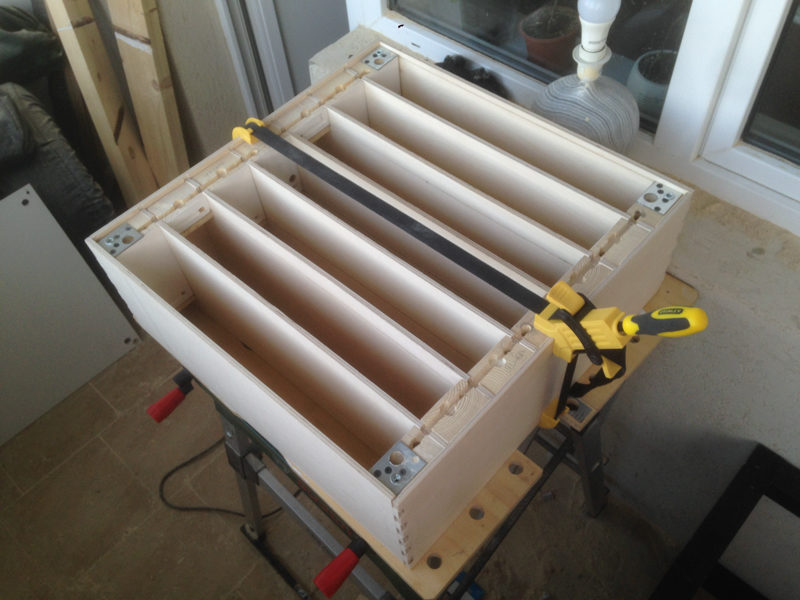

5.7. Тестовые и окончательная сборки

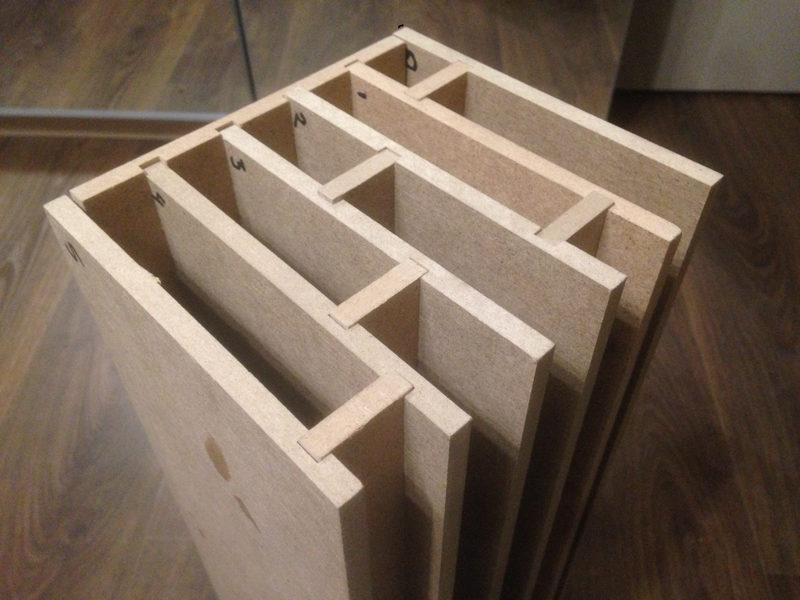

В процессе изготовления много раз проводились тестовые сборки с целью контроля качества изделия, стекло не дерево — в случае появления проблем решить их молотком с гвоздями уже не выйдет. Вот все тестовые сборки, которые я сделал при производстве этого диффузора:

Проверив самые важные моменты, приступаем к настоящей сборке. Устанавливаем светодиодную ленту на кубические опоры и протягиваем кабель на другую сторону. Скотч, используемый на светодиодных лентах, обычно негодный (теряет свойства в ожидании покупателя, а может быть, и в принципе не клеит), поэтому мне удалось сделать это со второй попытки, применив обычный клей.

Пазы для стекол заполняем соответствующим герметиком. Это гарантирует, что вставленное в них стекло будет плотно зажато между кубическими опорами.

Фиксацию на клей начинаем с боковой стенки. Крепим к ней верхнюю и нижние стенки, после чего размещаем по сторонам кубические опоры. Размещаем в них стекло и накрываем перегородкой. Следим, чтобы паз в накрывающей перегородке пришелся точно на стекло.

Продолжаем так до полной сборки изделия. Кабели оставляем свисающими сзади.

После фиксации всех деталей на клей осуществляем прокладку кабелей в центральную кубическую опору. В ней на этапе изготовления были сделаны широкие углубления для свободного вывода трех и четырех кабелей с каждой стороны соответственно. Аккуратно укладываем кабели в пазы в задних частях кубических опор и фиксируем их кабельными стяжками.

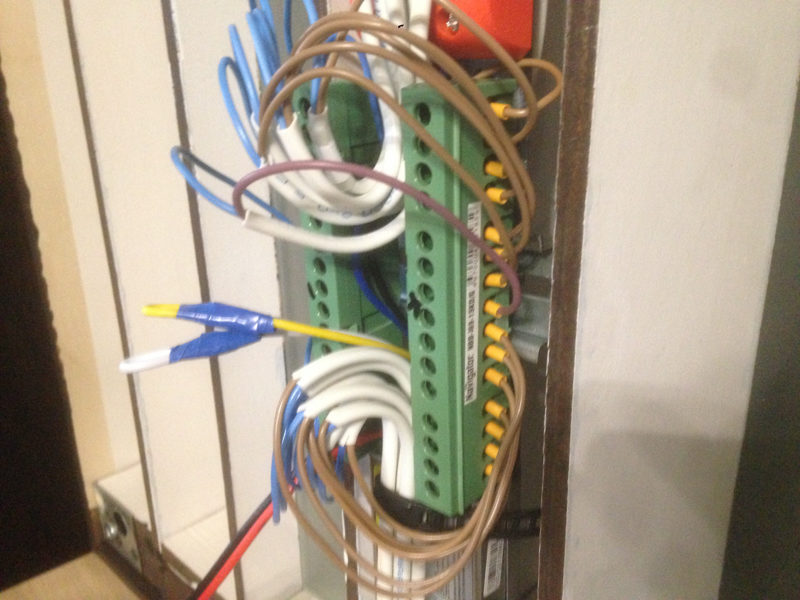

Устанавливаем DIN рейку с источником питания, модулем ДУ и шинами. Разделываем кабели и фиксируем в шинах с помощью гильз.

Антенну для модуля ДУ прокладываем вдоль DIN рейки и фиксируем на кабельную стяжку. Если этого не сделать, она имеет шансы упасть на стекло и будет видна за ним (я проверил это на практике, по крайней мере).

Утапливаем вглубь DIN рейку, прикручиваем уголки, закрываем заднюю крышку, закручиваем шестигранником четыре мебельных болта. Сделал не заподлицо потому, что крепеж с плоской шляпкой нашел не сразу, а красить заново не захотел.

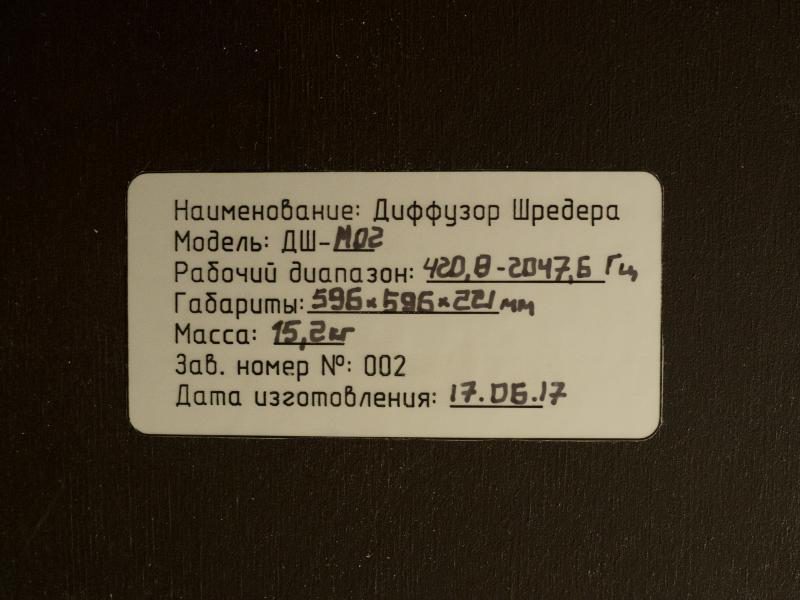

Наклеиваем на память этикетку. По сравнению с неэлектрифицированной версией получилось увесисто: сыграли роль как дополнительные компоненты, связанные со светом, так и вчетверо более высокая плотность стекла по сравнению с фанерой.

Разворачиваем к стене задом, к нам передом, смотрим, что в итоге получилось. Я результатом остался доволен: когда что-то сделаешь (не обязательно руками), это всегда приятно, а если это воплощение новой идеи, то приятно вдвойне.

6. Работа над ошибками

Не обошлось без ошибок и в этот раз, правда, стало их существенно меньше, а создаваемые ими проблемы решались проще. Во время тестовой сборки на вхождение кубических опор между ребрами одному из ребер внезапно не хватило места.

Сбой произошел в момент разметки, виновники были найдены и наказаны. Размечаем карандашом линию отреза, фиксируем деталь в тисках верстака, берем в руки лобзик и аккуратно отрезаем лишнее.

Повторно проверяем сборку на вхождение кубических опор между ребрами после доработки детали. На этот раз место между боковыми стенками нашлось для всех элементов.

Через некоторое время после установки светодиодной ленты на комплектный скотч она отклеилась. При этом изначально ничего не предвещало беды. Пришлось приклеить с помощью клея, зафиксировав на время схватывания струбциной. Хорошо, что установка происходила заблаговременно, т.к. внутри собранной конструкции провернуть такую доработку было бы сложнее.

После сборки обнаружилось, что на стекло падает часть кабелей, идущих к источнику питания. Несмотря на то, что стекло матовое, при близком к нему размещении степень «размытия» небольшая. Снимаем заднюю крышку, устанавливаем кабельные хомуты, отодвигаем DIN рейку чуть дальше от стекла — вот и все решение проблемы.

Еще один сбой в разметке произошел во время установки направляющей для фрезеровки паза под стекло в боковой стенке. Если бы ошибся в другую сторону, то теоретически мог бы доработать без изготовления новой детали. Но поскольку недочет был найден уже после сборки, то на практике ничего не получилось бы изменить.

Через несколько дней после начала использования диффузора-лампы я заметил, что одна из светодиодных лент не светит. Я сильно расстроился и предпринял неправильные меры (из-за расстройства, по всей видимости) по диагностике неисправности. Я был убежден, что проблема заключается в оторвавшемся контакте на светодиодной ленте в месте пайки под термоусадкой. Оказалось, что проблема была в несоблюдении полярности. Дело в том, что по ходу светодиодной ленты плюсовой и минусовой контакты меняются расположением (оказываются то справа, то слева), и так получилось, что в процессе пайки один из отрезков был запаян неправильно. Устранить проблему можно было, переставив контакты кабеля между плюсовой и минусовой шинами. Убедиться же в том, что нет обрыва, позволяла простая проверка тестером. Проблему в итоге устранил, но проложить обратно кабель по первоначальному маршруту в собранном изделии не получилось, пришлось доработать центральную кубическую опору, чтобы кабель не мешал закрытию задней крышки.

При первом же закрытии задней крышки она не захотела вставать на место. Кабель питания напомнил, что имеет ненулевую толщину. Выбор встал между криво установленной задней крышкой, сдавливающей кабель и затрудняющей размещение на стене, или варварским пазом. Берем фрезер и исправляем ошибку.

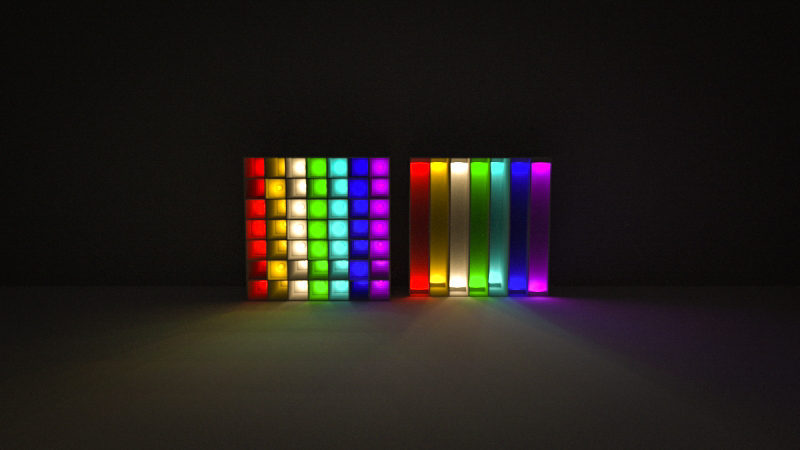

7. Фотографии хорошего качества

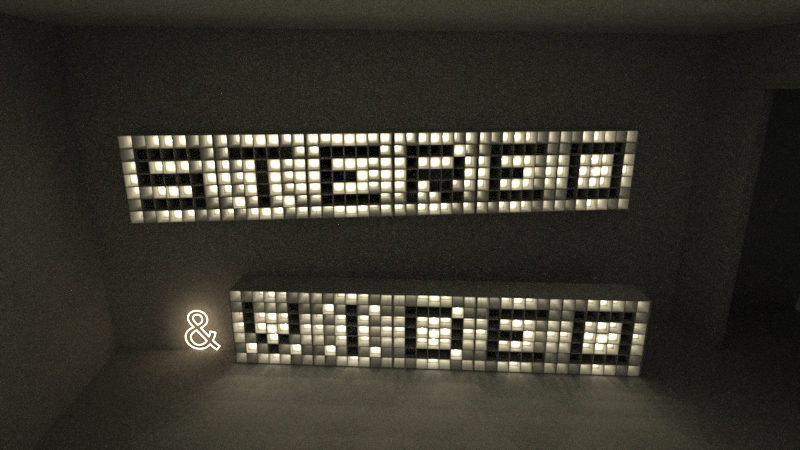

Ниже представлено несколько фотографий получившегося диффузора в интерьере при разном освещении. Мне больше всего понравился вариант с вечерним освещением. При использовании нескольких диффузоров они сами становятся источниками вечернего освещения.

8. Куда двигаться дальше?

Развитие никогда не должно останавливаться, иначе ум может зачерстветь. Первой мыслью о дальнейшем развитии темы освещения стала настольная лампа. Можно же просто уменьшить диффузор в размерах в девять раз и поставить на рабочий стол. Можно также повесить эту настольную лампу в качестве потолочного светильника, задействовав большее количество светодиодов (для обеспечения необходимой яркости).

Или укомплектовать диффузорами всю поверхность потолка, получив кессонный потолок с равномерным освещением и улучшенными акустическими характеристиками (сам по себе любой кесонный потолок — это уже отличное решение).

Сделав по этой концепции двумерный диффузор и получив массив из 49 ячеек, можно было бы превратить группу диффузоров в табло (подсветка определенных ячеек для формирования цифр и букв) или даже организовать бегущую строку.

Все шаги выше являются горизонтальными, но есть возможность шагнуть вверх и именно мимо нее я пройти не смог. Диффузор более не может оставаться «черно-белым», он должен стать цветным — это откроет огромное количество дверей.

Первая из них — это синестезия. Зависимость в восприятии одного органа чувств в зависимости от состояния другого — научно доказанный факт. А большую часть информации, как известно, человек получает через зрение. Таким образом, светомузыка позволит глубже переживать прослушиваемый материал.

Вторая дверь — это хромотерапия. Традиционная медицина считает подобные направления псевдонаучными, а в нашей стране они и вовсе воспринимаются с большой долей скепсиса. Тем не менее, ее используют в некоторых отраслях медицины. Почему бы не совместить лечебное воздействие света и звука в одном устройстве?

Третья дверь — это интерьер. Имея возможность выбирать цвет ячеек, мы можем менять уровень освещенности и оформление помещения, в котором находимся, под наше настроение. Кроме того, оно не обязано быть монотонным, из ячеек можно формировать тематические рисунки, как будто это мимикрующие обои или видеоряд концерта. В общем, скучно не будет — ведь впереди еще так много нереализованных новых идей!